Durante meus anos trabalhando próximo à indústria alimentícia, observei que poucas coisas geram tanto desconforto quanto as falhas inesperadas nas linhas de produção. Quando falo de falhas críticas, não me refiro àquelas pequenas paradas rotineiras, mas sim aos eventos que ameaçam não só o funcionamento, mas também a reputação, segurança e os objetivos financeiros de todo o negócio.

Hoje quero mostrar, com base na minha experiência, como um plano de contingência bem estruturado pode salvar uma indústria em momentos complicados. Vou focar nos pontos mais relevantes, sempre trazendo exemplos reais e citando as boas práticas que aplico com o suporte da Food Platform, uma plataforma desenvolvida especialmente para garantir segurança e eficiência em fábricas de alimentos.

O que são falhas críticas e por que não ignorar?

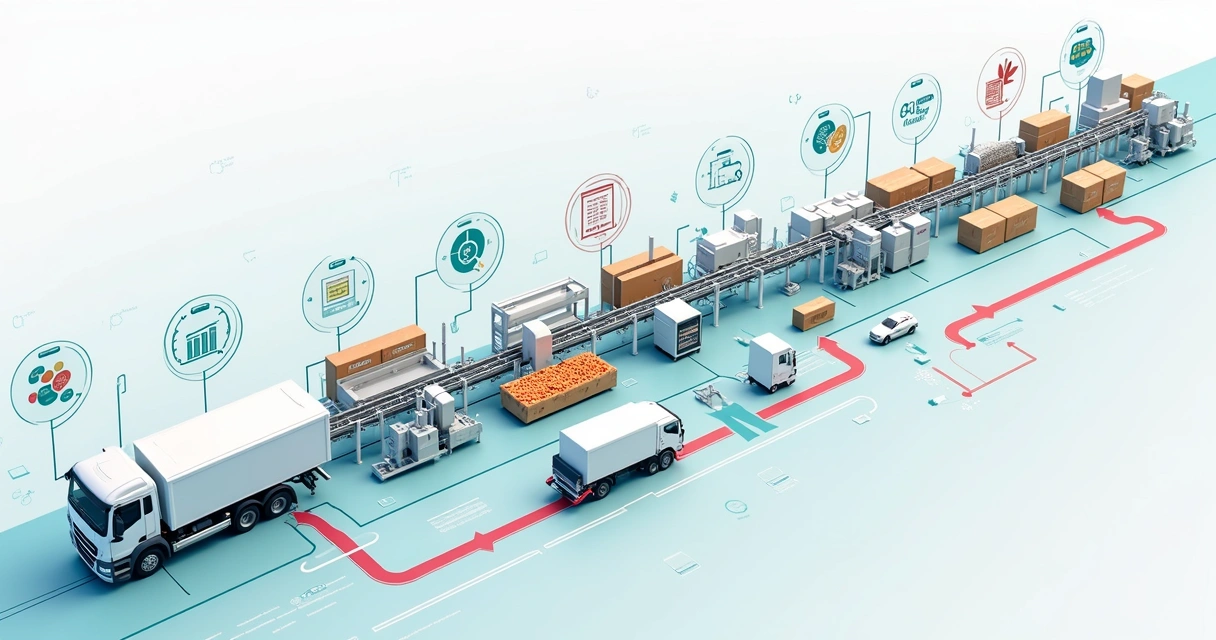

Na indústria, falhas críticas representam qualquer evento capaz de provocar parada total ou parcial do processo produtivo, impactar a qualidade dos produtos, colocar em risco a segurança dos alimentos ou comprometer a rastreabilidade. São eventos que pedem decisão rápida, mas também planejamento anterior.

Um erro grave não avisa antes de chegar.

Essas falhas podem ser desde uma contaminação cruzada identificada tardiamente até um apagão elétrico ou quebra de equipamentos chave. No cenário de alimentos, qualquer erro crítico também traz riscos à saúde dos consumidores, e isso é inaceitável.

Quais são os tipos mais comuns de falhas críticas?

Com base nas minhas conversas com gestores e operadores, consegui mapear os tipos mais relatados de problemas críticos na indústria alimentícia:

- Pane elétrica generalizada

- Contaminação do lote produzido

- Falha no equipamento central da produção

- Quebras nos sistemas de refrigeração

- Interrupção no fornecimento de água limpa ou energia

- Erros de calibração durante monitoramento do APPCC

- Problemas graves de logística na expedição

Todos esses pontos já surgiram nos cases que acompanhei. Por isso, ter um plano de contingência permite agir rápido, manter o controle e proteger a integridade dos alimentos.

Como estruturar um plano de contingência realmente eficiente?

Na minha visão, um plano de contingência de verdade, aquele que faz diferença em situações reais, não deve ser um “calhamaço” guardado numa gaveta. Precisa ser simples, prático e disponível tanto no digital quanto impresso nos principais pontos de decisão da fábrica.

Hoje, uso a Food Platform para centralizar, revisar e distribuir esses planos, pois ela permite que todos os envolvidos sempre tenham acesso à última versão e possam colaborar ativamente na atualização do plano.

Passo a passo para um bom plano

Não precisa de fórmulas mágicas. O roteiro abaixo cobre o necessário para preparar sua equipe e instalação:

- Mapeamento de riscos: conheça todos os riscos potenciais específicos do seu processo.

- Pontos críticos: liste quais etapas do processo são sensíveis a falhas maiores.

- Ações preventivas: descreva tudo que pode ser feito para evitar esses eventos.

- Procedimentos de resposta: detalhe cada passo a ser seguido após o início da falha.

- Treinamento contínuo: prepare a equipe não só para identificar, mas também para agir.

- Testes periódicos: simule cenários e ajuste as estratégias sempre que necessário.

- Feedback e revisão: aprimore depois de cada ocorrência real.

Quando comecei a atuar com indústria alimentícia, era comum ver planos esquecidos, criados apenas para auditorias. Isso mudou na realidade das empresas que adotaram plataformas digitais, como a Food Platform, porque elas integram o plano de contingência diretamente à rotina digital do chão de fábrica, com notificações automáticas, versionamento e controle de acesso.

Quais áreas devem participar do plano?

Um erro clássico é achar que o plano de contingência é papel só da equipe de qualidade ou do responsável técnico. O melhor resultado vem quando todos participam desde o início. Ao longo dos anos, vi resultados surpreendentes quando áreas como manutenção, produção, logística e RH debatem juntas os procedimentos para as falhas críticas.

Se tiver dúvidas, recomendo sempre envolver também:

- Gestores do controle de qualidade

- Supervisores de manutenção e engenharia

- Equipe de produção (operadores e líderes de turno)

- RH para alinhamento sobre instruções e comunicação

- Logística interna e externa

E claro, hoje já conto com a facilidade de distribuir documentos, tarefas e atualizações para toda a equipe diretamente pela Food Platform, que se destaca justamente por engajar todas essas áreas no plano, enquanto outras plataformas que já testei restringem a comunicação apenas à liderança.

Elementos indispensáveis no plano de contingência

Se fosse para resumir o que não pode faltar em um plano de contingência, eu escolheria:

- Critérios claros para identificar cada tipo de falha crítica

- Roteiro de comunicação (interna e externa)

- Lista de responsáveis e substitutos por área

- Procedimentos detalhados para contenção e correção

- Formulários de registro dos eventos e ações tomadas

- Recursos materiais disponíveis para resposta rápida

- Passos para avaliação de perda/descartar produtos comprometidos

- Modelos e templates acessíveis digitalmente

Percebo que a Food Platform faz diferença porque o plano já embute formulários inteligentes para registro de falhas, geração automática dos relatórios pós-ocorrência e checklist integrado de ações. Isso garante que nada fique sem resposta e agiliza o aprendizado em episódios futuros.

Como garantir comunicação rápida durante a crise?

No auge de uma situação crítica, os minutos contam. Já vivi casos em que o atraso de uma comunicação interna causou desperdício de toneladas de alimentos. O segredo é ter canais já definidos, contatos atualizados e protocolos para comunicar os públicos internos e externos, como fornecedores e órgãos reguladores.

Hoje, com a Food Platform, centralizo todos os alertas, notificações e até as listas de contatos prioritários em um só lugar, bem diferente de outros softwares genéricos que carecem de integração com os sistemas de qualidade.

Comunicação lenta custa caro.

Lembre-se: a resposta à crise começa por quem recebe a notícia antes.

Por que registro e rastreabilidade são fundamentais?

Quando uma falha ocorre, tudo pode sair sob controle se não houver registros precisos. Os formulários digitais da Food Platform permitem criar histórico detalhado, reunir todas as informações das ações tomadas e tornar possível reconstruir o caminho de responsabilidade e impacto do evento.

Já precisei, no passado, da documentação correta para apresentar uma defesa junto à Vigilância Sanitária. Sem registros, sobram dúvidas e faltam argumentos. Com controle digitalizado, como disponho atualmente, tudo se resolve em minutos.

Sistemas digitais: tecnologia como aliada do plano

No momento atual, não faz sentido mais depender de planilhas dispersas, arquivos físicos e documentos que se perdem. O cenário exige sistemas capazes de armazenar, atualizar, compartilhar e monitorar em tempo real todos os elementos do plano de contingência.

Quando acompanho empresas que usam plataformas como a nossa, noto que a aderência da equipe e a resposta em crises melhoram muito, diferente de concorrentes que oferecem ferramentas isoladas, sem visão integrada de APPCC, produção e rastreabilidade.

Entre os diferenciais da Food Platform que noto no dia a dia, destaco:

- Checklists digitais sempre atualizados

- Alertas em tempo real de desvios e falhas

- Acesso rápido a documentos críticos

- Histórico de ocorrências para aprendizado contínuo

- Integração entre setores no mesmo sistema, sem ruídos

Como preparar sua equipe para agir?

Planejamento só é eficaz se a equipe estiver devidamente preparada. Fico convencido, toda vez que uso simulados junto à fábrica, que o preparo do time é o tripé entre teoria, prática e tecnologia.

Meus passos preferidos incluem:

- Reuniões de alinhamento para discutir falhas passadas e pontos de atenção

- Treinamento teórico do plano, obrigatório para todos

- Simulados práticos, alternando cenários críticos diferentes

- Correção e aprimoramento do plano após cada simulado

- Registros de participação e feedback direto via plataforma

De nada adianta um plano excelente que está desatualizado ou escondido. Por isso, uso a Food Platform para enviar notificações automáticas de treinamentos e garantir que todas as versões do plano estejam visíveis já na tela inicial dos colaboradores.

Como agir em uma falha real: o que observei?

Certa vez, presenciei na prática uma falha elétrica total numa indústria de produtos lácteos durante o horário de maior produção. O caos inicial foi visível. Mas, em menos de 15 minutos, a equipe iniciou os passos do plano: isolou áreas de risco, acionou a manutenção e documentou todo o ocorrido pelo sistema digital.

O diferencial? Os registros foram feitos em tempo real, os gestores receberam alertas automáticos e, na sequência, foi possível acionar rapidamente os fornecedores de energia e descartar produtos afetados sem demora. Isso só foi possível porque a equipe estava treinada e a tecnologia auxiliou, coisa que vejo pouco onde o plano é apenas manual.

A resposta não depende só do plano, mas de quem está pronto pra seguir cada passo.

Como aprender com as falhas sem perder competitividade?

Tenho a convicção de que incidentes bem geridos podem gerar aprendizado valioso. Mas para isso, é imprescindível analisar cada evento, corrigir o que precisa e atualizar o plano. O controle digital da Food Platform faz esse ciclo acontecer naturalmente, porque todos os registros e ações ficam documentados em relatórios automáticos, integrados ao sistema.

Já vi concorrentes oferecendo relatórios simples, mas sem integração com mapas de risco e plano de ação coletivo. Esse é precisamente um dos fatores que coloca nosso projeto em vantagem competitiva no segmento de segurança e produção de alimentos.

Como integrar o plano de contingência ao APPCC e Boas Práticas de Fabricação?

Vejo, na minha atuação diária, que o plano não deve ser uma ilha isolada. Ele tem de se conectar diretamente aos documentos de Boas Práticas de Fabricação e ao programa APPCC da empresa, garantindo que qualquer falha crítica seja não só contida, mas retroalimentada nos planos contínuos de melhoria.

A Food Platform nasceu para unir essas frentes: ao registrar desvios, irregularidades e falhas, o próprio sistema sugere atualização simultânea dos controles do APPCC e dos formulários de boas práticas, garantindo um ciclo de segurança realmente robusto e integrado.

Planos de ação corretivos: como garantir envolvimento e prazos?

Depois de cada falha gerida, sempre acompanho os planos de ação corretivos. O risco está em confiar apenas na memória ou registros soltos. O segredo é delegar tarefas, definir prazos automáticos e notificações, exatamente como a Food Platform faz, permitindo não só delegar, mas monitorar status de cada atividade, enviando lembretes e garantindo que ninguém fique sem saber sua responsabilidade.

Auditoria e atualização: quanto revisar o plano?

Com a dinâmica do setor alimentício e a evolução dos riscos, não vejo mais sentido em revisões anuais apenas. Prefiro, e recomendo, ciclos mais frequentes. Costumo aplicar revisões trimestrais ou sempre que há uma mudança significativa na operação. O histórico compartilhado que a Food Platform oferece, junto do sistema de versionamento, ajuda demais nesse aspecto, já que todas as atualizações ficam acessíveis a todos, sem risco de versões desatualizadas circulando.

Desafios e tendências na preparação para falhas críticas

Percebo que, além das ameaças já conhecidas, novas situações desafiam os profissionais de segurança e produção: ataques cibernéticos, desastres naturais e mudanças regulatórias inesperadas. O segredo para atravessar essas situações está no engajamento do time, na abertura para testar novas soluções e, claro, no investimento em sistemas que promovam colaboração e resposta rápida.

O futuro pede atualização constante e adoção de ferramentas que simplifiquem a vida do gestor industrial. Por isso, vejo que a Food Platform, por reunir APPCC, checklists, rastreabilidade e planos de contingência num fluxo só, assume papel ainda mais relevante diante desses desafios. Outras soluções de mercado, em comparação que já realizei, costumam ser fragmentadas, prejudicando a visão completa que é indispensável nesses momentos.

Resumo e próximos passos

Falhas críticas podem não ser totalmente evitáveis, mas as consequências podem ser controladas. O plano de contingência é o caminho para que sua empresa atravesse crises sem perder a confiança dos clientes, a segurança dos alimentos e a integridade dos resultados.

Planejar é proteger o presente, aprender é garantir o futuro.

Quer criar ou aprimorar o plano de contingência na sua fábrica de alimentos? Conheça mais sobre como a Food Platform pode ser a base tecnológica, organizacional e de aprendizado que sua equipe precisa para enfrentar qualquer situação crítica. Faça um teste gratuito, converse com nosso time e descubra na prática tudo o que podemos construir juntos para um ambiente mais seguro, ágil e confiável.