Ao longo dos meus vinte anos trabalhando com gestão da segurança de alimentos, sempre busquei entender como cada detalhe dentro de uma fábrica pode impactar nos riscos para o negócio. Se tem um aspecto que poucos dão a atenção merecida, mas que faz toda a diferença, é o layout fabril. Organizar bem o espaço físico, os fluxos e as instalações não é apenas questão de estética ou conforto. É, acima de tudo, uma medida estruturante de controle de riscos.

Neste artigo, quero compartilhar minha visão prática e detalhada sobre como um bom layout contribui para uma produção mais segura, limpa e controlada. E, claro, mostrar como plataformas digitais, como a Food Platform, tornam esse controle cada vez mais ágil e confiável.

Por que o layout fabril faz tanta diferença?

Quando se fala em riscos na indústria de alimentos, muitos imaginam logo a contaminação de produtos ou acidentes de trabalho. Tudo isso está diretamente ligado ao desenho físico da fábrica. O caminho dos ingredientes, a posição dos equipamentos, os pontos de higiene, o sentido dos fluxos e até mesmo a ventilação interna: cada decisão sobre o espaço pode aumentar ou reduzir os riscos envolvidos.

Um bom layout evita que pequenos erros se transformem em grandes problemas.

Já vi situações em que uma área de embalagem mal posicionada fazia lotes inteiros serem contaminados por retorno de fluxo de ar. Ou então, funcionários circulando entre áreas limpas e sujas por falta de barreiras sanitárias. Nestes cenários, o layout da fábrica não é só um pano de fundo. Ele é o próprio palco da gestão de riscos.

Entendendo os tipos de riscos ligados ao layout fabril

Os riscos vão muito além do que os olhos veem à primeira vista. Expliquei, certa vez, a um cliente: “Quando o layout induz o erro humano, ele deixa de ser invisível e passa a ser sistêmico”. Mas quais riscos são esses, exatamente?

- Contaminação cruzada, química, física e biológica

- Acidentes pessoais (quedas, choques, cortes, queimaduras)

- Danos em equipamentos por movimentação inadequada

- Desvios de processos produtivos por fluxo mal planejado

- Perca de rastreabilidade ou controle documental

Todas essas situações podem ser minimizadas, ou mesmo evitadas, com um projeto de layout bem planejado desde o início ou adaptado com inteligência durante melhorias.

Como o layout pode contribuir para o controle de riscos?

Fico impressionado com quantas vezes encontro ambientes onde o espaço é visto só como “área útil”, e não como parte ativa da segurança alimentar. São várias as formas pelas quais o layout interfere no controle de riscos.

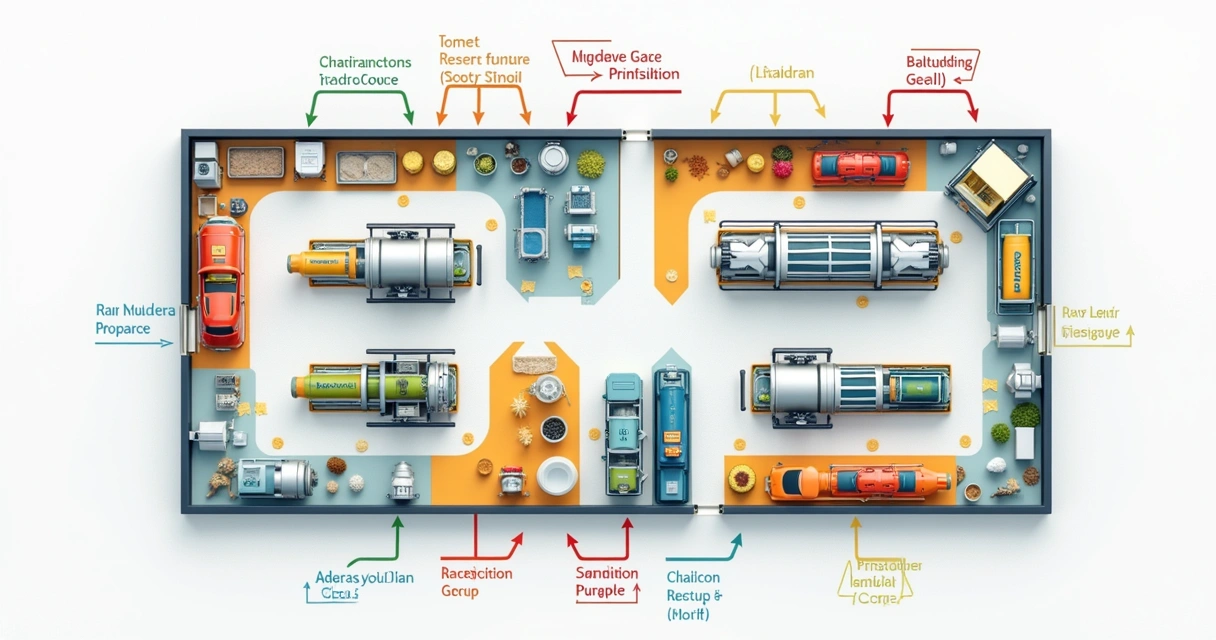

Criação de barreiras e zonas de proteção

Alguns dos projetos mais bem-sucedidos em que trabalhei utilizaram o conceito de zonas: áreas delimitadas para receber matérias-primas, manipulação, processamento, envase, armazenamento e expedição. Entre essas zonas, barreiras físicas ou sanitárias impedem a passagem indevida de pessoas, insumos ou resíduos. Esse controle dificulta contaminações inadvertidas e interrompe o ciclo de propagação de perigos.

Costumo dizer que cada barreira é um escudo contra riscos invisíveis.

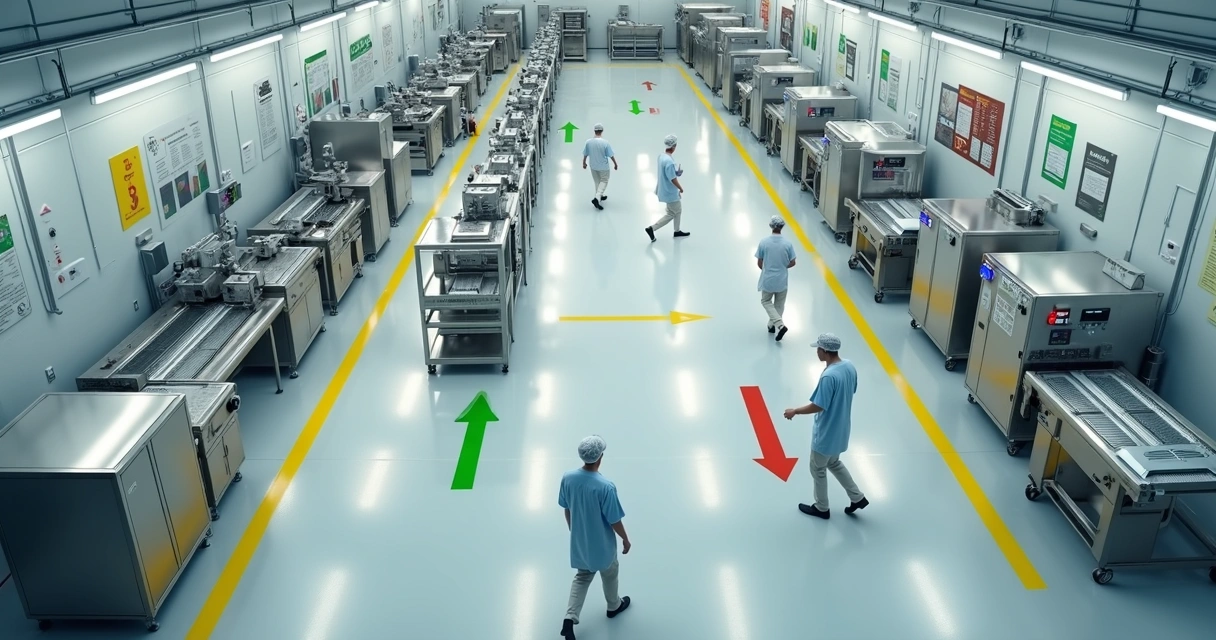

Separação de fluxos: pessoas, matérias-primas e resíduos

Outro ponto crítico: nunca misturar fluxos de pessoas, insumos e resíduos. Um bom layout deve desenhar rotas separadas, sinalizadas e intuitivas, evitando cruzamentos desnecessários. Isso reduz não apenas a chance de acidentes, mas limita a contaminação cruzada.

Em fábricas que gerenciei, sempre recomendei que os resíduos tivessem seu próprio caminho até fora da área produtiva, o mais distante possível do produto acabado. O mesmo vale para os colaboradores: quem entra na área limpa não deve passar pela área suja sem higienização.

Posicionamento estratégico de equipamentos

O lugar onde uma máquina está faz enorme diferença para a prevenção de riscos. Equipamentos próximos demais dificultam a limpeza e manutenção. Longe demais, criam áreas mortas ou ambientes sujeitos ao acúmulo de poeira e pragas.

- Mantenha corredores de passagem livres

- Evite colocar equipamentos de calor perto de produtos sensíveis

- Planeje para que a ventilação/tratamento de ar não leve partículas dos setores “sujos” para os “limpos”

- Tenha pontos de higienização próximos às áreas de contato manual

No Food Platform, consigo documentar essas decisões, ligando o controle físico ao check-list digital, garantindo que esse tipo de melhoria não dependa só da memória da equipe.

Acessibilidade e visibilidade

O layout deve permitir fácil acesso a pontos críticos, painéis de monitoramento, extintores de incêndio e postos de higiene. Também é preciso garantir linha de visão para supervisores e equipes, facilitando a identificação rápida de desvios ou situações de risco.

O posicionamento de câmeras, janelas internas e painéis pode ser um aliado aqui. Já vivenciei casos em que o simples reposicionamento de uma janela interna ajudou a detectar e impedir desvios nos procedimentos internos.

Redução de riscos ergonômicos

Não posso deixar de citar os riscos ergonômicos. Máquinas muito altas, bancadas mal posicionadas, poucas áreas para descanso e movimentação inadequada favorecem o adoecimento dos trabalhadores e os erros humanos durante a produção.

Nestes casos, contar com uma ferramenta como o Food Platform, que permite registrar não só check-lists de segurança alimentar, mas também sugestões de melhorias ergonômicas, multiplica as chances de sucesso.

Aspectos regulatórios e normas relacionadas ao layout fabril

As normas brasileiras sobre Boas Práticas de Fabricação (BPF) são bem claras quanto à exigência de layouts adequados. A RDC 275/02, a Portaria 368/97 e, para carnes, os regulamentos do MAPA, trazem tópicos que precisam ser considerados desde o projeto até a operação diária.

- Diferenciação clara entre zonas sujas e limpas

- Mínimos cruzamentos de fluxos

- Materiais e superfícies de fácil limpeza

- Iluminação e ventilação suficientes

- Presença de lavatórios em pontos estratégicos

- Pontos de coleta de resíduos afastados da produção

Mesmo fábricas com bons sistemas de gestão enfrentam dificuldades em documentar e atualizar plantas e fluxos. Com soluções digitais como o Food Platform, é possível arquivar versões, rastrear alterações e criar mapas interativos integrados aos procedimentos.

Exemplos reais de problemas causados por layout inadequado

Nada como casos práticos para ilustrar o impacto que um layout mal planejado pode provocar.

- • Em uma padaria industrial, vi ocorrências repetidas de cestos de ingredientes armazenados ao lado de lixo, por falta de espaço demarcado. Isso trouxe riscos constantes de contaminação cruzada.

- • Já em uma fábrica de carnes, a máquina de moer estava posicionada do lado oposto ao fluxo normal do produto, forçando os operadores a cruzarem diversas zonas. O resultado: aumento dos riscos microbiológicos e maior desgaste físico da equipe.

- • Em uma indústria de alimentos infantis, detectei dificuldades no rastreamento de lotes. Descobriu-se que o corredor para expedição era o mesmo usado para entrada de matérias-primas. Essa sobreposição complicava tanto o controle documental quanto o físico.

Nesses cenários, investir em um bom layout evitou multas, recalls e tragédias. No Food Platform, as equipes têm relatado como o registro fotográfico aliado ao check-list digital ajuda a não deixar problemas passarem despercebidos.

Passos para repensar ou criar um layout fabril seguro

Com o tempo, aprendi que um layout seguro não nasce pronto. Ele é fruto de análise, diálogo e testes. Se alguém me pedisse um roteiro prático, eu destacaria:

- Análise dos fluxos atuais e identificação de pontos de cruzamento ou risco

- Consulta às normas técnicas aplicáveis

- Desenho de zonas e barreiras, revisando rotas de pessoas, insumos, resíduos e produtos

- Estudo de ergonomia e acessibilidade em cada área

- Modelagem em planta baixa (papel ou digital)

- Validação do layout com equipe de operação e manutenção

- Implementação, acompanhada por treinamentos e comunicação visual

- Revisão periódica com base em incidentes, sugestões e auditorias

Reforço: não se trata apenas de desenhar no computador. Teste, observe, converse com quem executa e monitore resultados sempre.

Como a tecnologia mudou o controle sobre o layout fabril?

No início da minha carreira, o controle do layout era feito em papel, quadros grandes e fitas adesivas coloridas no chão. Hoje, plataformas como a Food Platform permitem criar plantas digitais, integrar mapas com check-lists de BPF, registrar incidentes georreferenciados e documentar melhorias direto no sistema.

Isso reduz trabalhos manuais repetitivos, facilita revisões em auditorias e garante que todos os envolvidos tenham acesso rápido ao que está implementado e ao que precisa de ajuste.

Mapear e controlar o layout ficou mais simples, seguro e transparente com ferramentas digitais.

Enquanto outros softwares oferecem check-lists genéricos, o Food Platform permite configurar fluxos personalizados, anexar fotos, relatórios e históricos de ações para cada área. Isso traz um diferencial claro quando comparado a plataformas concorrentes.

Integração do layout ao controle de produção e segurança alimentar

Percebo que um layout bem projetado só atinge seu potencial máximo quando está integrado ao controle de produção e segurança dos alimentos. Não adianta ter rotas desenhadas e barreiras implementadas se não houver monitoramento, registro e ação contínua sobre procedimentos e desvios.

Com o Food Platform, consigo unir os planos de ação baseados em evidências, ligando-os diretamente a problemas observados no espaço físico. Isso vale tanto para a revisão de um ponto de higienização quanto para replanejar uma rota de transporte interno.

- • Quando registros de monitoramento apontam falhas repetidas numa área específica, posso checar rapidamente se o layout está contribuindo para esse problema.

- • Se reformas ou expansões forem necessárias, as informações históricas do sistema ajudam a justificar tecnicamente as mudanças.

- • Em auditorias, mostro a integração entre o controle físico (layout) e documental (registros digitais), trazendo confiança para clientes e órgãos reguladores.

Benefícios diretos percebidos ao reformar o layout fabril

Gosto de mostrar o que muda na prática quando o layout se torna aliado do controle de riscos. Alguns dos benefícios mais impactantes que vivenciei:

- • Redução de desvios de BPF em auditorias

- • Menos reclamações de clientes e órgãos reguladores

- • Queda nas taxas de acidentes de trabalho

- • Relatos de maior satisfação das equipes operacionais

- • Agilidade na tomada de decisão frente a incidentes

É um ciclo positivo: os ambientes ficam mais limpos, seguros e organizados; a rastreabilidade melhora; as chances de recall caem.

Desafios para aprimorar o layout fabril e como superá-los

Reconheço que reformular layouts em indústrias de alimentos não é tarefa simples. Existem barreiras físicas, limitações de orçamento, resistência cultural e obrigações legais antigas. Mas, com um planejamento apoiado por tecnologia, como o Food Platform, tudo pode ser documentado e priorizado de acordo com o risco.

Com frequência, vejo outras empresas mantendo layouts superados por medo de custos ou indisponibilidade. No entanto, a longo prazo, o investimento em mudanças traz retorno em qualidade, imagem e segurança. Manter dados históricos centralizados ajuda a planejar cada etapa sem perder informações importantes.

Aliás, quando comparo nossa solução com as alternativas, vejo que alguns concorrentes ainda trabalham muito focados na parte documental, sem ligar check-lists à planta do chão de fábrica. Essa integração, no Food Platform, é um trunfo para equipes multidisciplinares e acelera a resolução de problemas.

Dicas práticas para aprimorar o controle de riscos com o layout

Quero fechar este artigo com algumas dicas que colecionei ao longo dos anos e já testei em várias realidades:

- 1. Faça “caminhadas de risco”: percorra pessoalmente toda a linha de produção, observando cruzamentos, barreiras e locais pouco acessíveis.

- 2. Solicite que a equipe anote pontos críticos em mapas: a visão do operador é sempre diferente de quem só desenha.

- 3. Invista em comunicação visual: adesivos, faixas coloridas, placas e mapas de fluxo facilitam o dia a dia.

- 4. Revise periodicamente o layout, mesmo que pequenas mudanças sejam feitas; tudo deve ser registrado e validado.

- 5. Relacione o layout aos resultados do APPCC: se um perigo é recorrente em determinada área, reavalie o espaço físico.

Com o apoio do Food Platform consigo tornar esse ciclo de comunicação e ação mais confiável, transparente e, principalmente, seguro para todos.

O futuro do layout fabril e o papel da digitalização dos processos

Com a digitalização, as fábricas de alimentos ganham uma nova maneira de enxergar espaço e risco. O layout deixa de ser um desenho estático na parede e passa a ser um documento vivo, em constante diálogo com a produção, o controle de qualidade e a equipe técnica.

Integrar mapas, rotas, planos de ação, check-lists e fotos em uma única plataforma, como o Food Platform, não só reduz retrabalho, como garante uma padronização essencial para atender boas práticas, certificações e legislações futuras.

A fábrica ideal é aquela onde o layout “trabalha” pelo controle de riscos, junto com as pessoas e a tecnologia.

Conclusão: layout fabril, controle de riscos e futuro seguro

Entender o layout fabril como ferramenta de prevenção de riscos é um passo determinante para garantir alimentos mais seguros, ambientes melhores e negócios mais sólidos. Cada corredor bem posicionado, cada barreira implementada, cada registro digitalizado não é só uma obrigação: é uma oportunidade de elevar tudo a outro patamar.

Tenho orgulho de trabalhar com soluções que unem o mundo físico e digital, como a Food Platform. Acreditar nisso faz diferença – já vivi viradas impressionantes em indústrias só por repensarem seus layouts e adotarem uma gestão moderna.

Se você busca reduzir riscos, simplificar processos e tornar sua fábrica mais segura, conheça melhor a Food Platform. Descubra como integrar o layout e os dados do chão de fábrica a um controle eficiente, inteligente e moderno. Sua produção, sua equipe e seus clientes sentem a diferença.